Das Wesen dieser Verfahren von Rapid Prototyping (′schneller Modellbau′) besteht darin, dass Teile mit der Geometrie des Originalteils aus einer ähnlichen Werkstoffgüte schnell und zu niedrigen Kosten hergestellt werden können. Prototypen, Modelle sind zur Veranschaulichung sowie zur Durchführung von Einbauproben und mechanischen Prüfungen geeignet. Die endgültigen Werkzeuge für die Serienfertigung können nach Durchführung der nach den Tests eventuell notwendig gewordenen Änderungen angefertigt werden. Rapid-Prototyping-Verfahren werden vor Allem in den sich rasch entwickelnden Industriezweigen wie Kfz-Industrie, Elektronikindustrie und Flugzeugbau verwendet; aus solchen Teilen werden auch die ersten Ausstellungsexemplare – so z.B. auch bei den Autos – zusammengebaut.

Wir benutzen vier Verfahren bei der schnellen Prototypenfertigung:

- SLA, eine Lasertechnologie mit Stereolithographie

- VACUUM CASTING: Gravitationsgießen unter Vakuum,

- RIM: Niederdruck-Spritzgießen

- Spritzgießen in Kleinserien

Durch Einbeziehung von Nachauftragnehmern und Partnern können wir auch Aufträge entgegennehmen, wo SLS-, SLM-, POLYJET- und Metalcoating-Verfahren verlangt werden.

SLA-Technologie

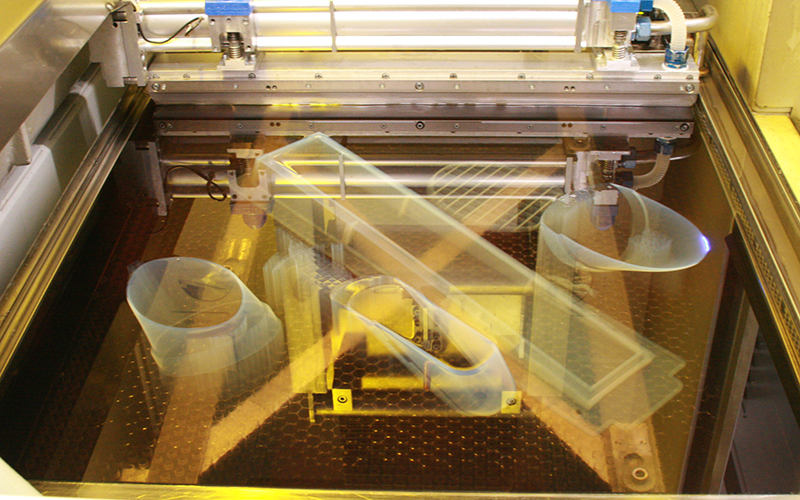

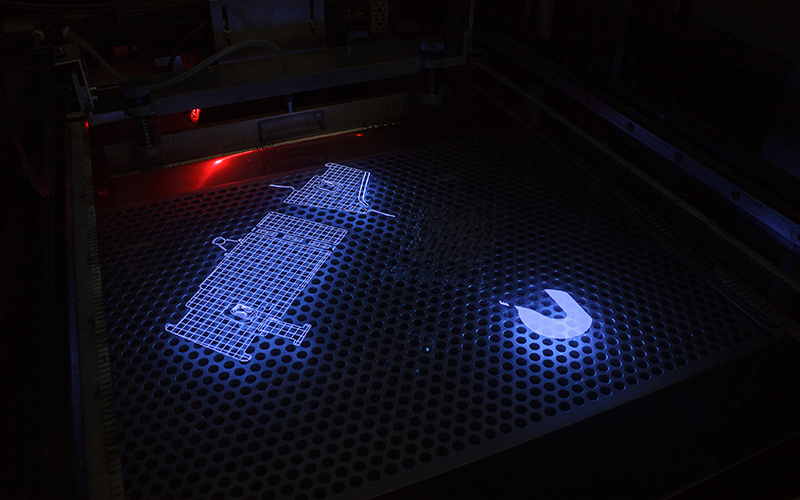

Eine Software zerlegt das vom Konstrukteur erstellte 3D-Teilemodell in Schichten von 25/50/100 Mikrometer Dicke; die einzelnen Schichten enthalten die 2D-Schnitte des ursprünglichen Modells. Die Ausgestaltung des Körpers erfolgt durch Anfertigung und Verbindung der einzelnen Segmente.

Zur Herstellung der Teile verfügen wir zurzeit über drei Anlagen mit Laserbearbeitung. Den Arbeitsraum der Anlage bildet ein 300x200x335 mm großer, mit flüssigem PU-Harz gefüllter Behälter. Die Bearbeitung erfolgt durch einen Laserstrahl.

Nachdem der Laserstrahl an der flüssigen Kunstharzoberfläche entlanggeführt wird, härtet das Material an den Berührungspunkten aus und auf diese Weise wird die gewünschte Geometrie erreicht.

Die Abmessungen des größten Bauteils, das in einem Stück angefertigt werden kann, stimmen mit den Abmessungen des Arbeitsraumes überein. Die Abmessungen des hergestellten Erzeugnisses lassen sich durch Zusammenkleben auf das Mehrfache erhöhen. Die Genauigkeit der Bearbeitung beträgt +/- 0,1 mm.

Die Einrichtung macht es möglich, ein oder auch mehrere Bauteile zur gleichen Zeit fertigzustellen.

Das SLA-Teil ist zur Veranschaulichung geeignet und dient als Urmodell für weitere Rapid-Prototyping-Verfahren.

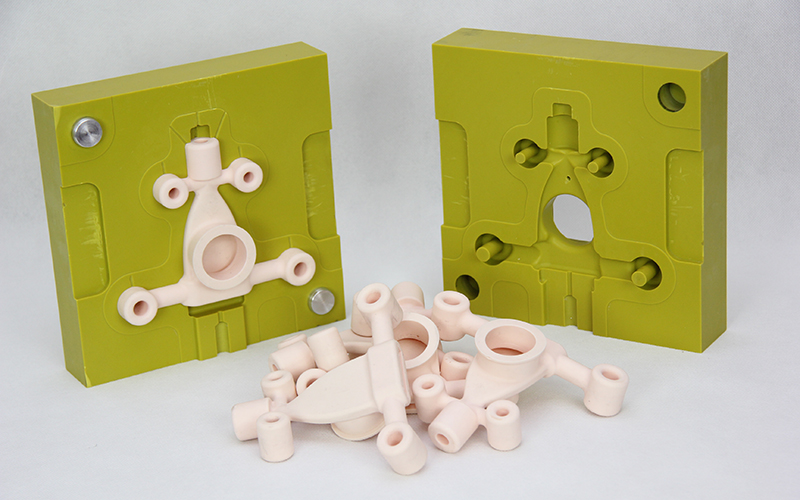

Vakuumgießen

Der Anfertigung des SLA-Urmodells folgen Maßkontrolle und Fertigbearbeitung. Durch eine Fertigbearbeitung kann die Oberfläche des Teils entsprechend den unterschiedlichen Gütestufen geformt bzw. texturiert und gefärbt werden.

Mit Hilfe des Urmodells lässt sich ein Gießwerkzeug aus Silikon anfertigen: die Teile werden in einem geschlossenen Vakuumraum mittels Gravitationsgießverfahren hergestellt. Mit dem Vakuumgießverfahren können wir Teile in Dimensionen bis maximal 2050x1200x800 mm herstellen. Die Lebensdauer eines Gießwerkzeugs aus Silikon beträgt 25 bis 30 Stück.

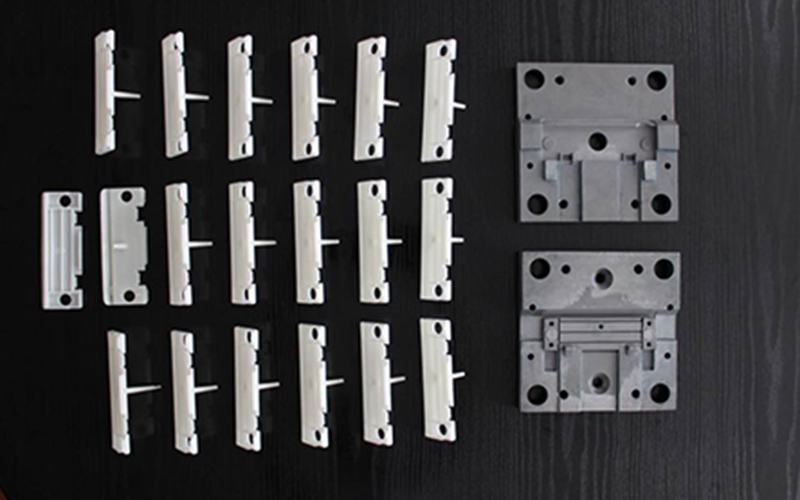

RIM-Gießen

RIM-Gießen bedeutet ein manuelles Spritzgießen unter Niederdruck (0,2 bar). Der Vorteil dieses Verfahrens besteht darin, dass es dazu keine Anlage mit einem geschlossenen Arbeitsraum benötigt wird, und daher die Abmessungen der herstellbaren Teile nicht begrenzt sind: mit diesem Verfahren lassen sich sogar Teile über 2000 mm herstellen.

Die Gießform ist mit der Form des beim Vakuumgießen anwendbaren Silikonwerkzeugs identisch; zur Herstellung von mehreren hundert Teilen setzen wir CNC-gefräste Gießformen aus hartem Polyurethan ein.

Die mechanischen Eigenschaften der mit RIM-Technologie gefertigten Prototypenteile stimmen am meisten mit den Kennwerten des ursprünglichen Spritzgussteils überein.

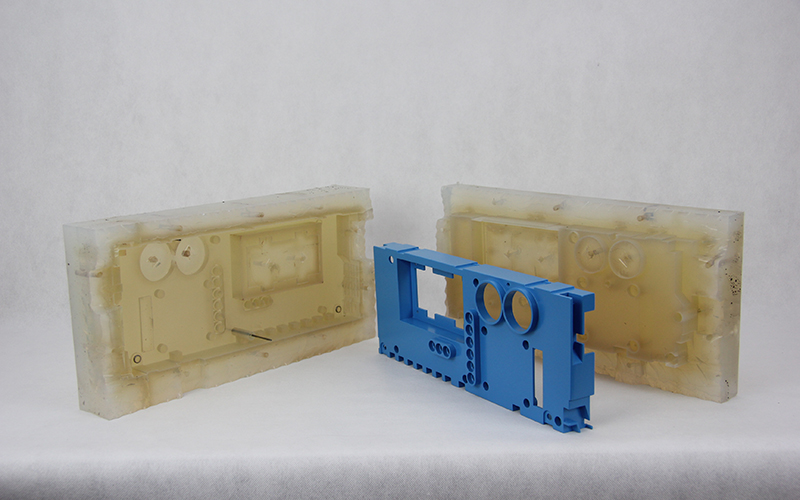

Spritzgießen in Kleinserie

Das Herstellungsverfahren stimmt vollkommen mit der Kunststoff-Spritzgießtechnologie einer Serienfertigung überein und die Qualität der erzeugten Teile entspricht daher in jeder Hinsicht den Anforderungen, die für die in Großserien produzierten Teile gelten.

Der Unterschied zwischen den beiden Verfahren besteht darin, dass die Ausführung der Spritzgießwerkzeuge für die Prototypenherstellung einfacher ist, und der Kleinserie wegen keine Bedingung für das Vorhandensein des Automatikbetriebes besteht, der möglichst kürzeste Produktionszyklus sowie eine Lebensdauer von mehreren Millionen Stück erzielt werden können. Der bei den formgebenden Oberflächen eingesetzte Werkstoff – aus Kunststoff mit 3D-Druck hergestellt, oder eine spanabhebend bearbeitete Aluminium-Legierung – lässt sich mit moderaten Kosten bearbeiten, sodass die Produktionswerkzeuge binnen kürzester Zeit und mit den niedrigsten Kosten angefertigt werden können.

Ein weiterer Faktor der Kosteneinsparung besteht darin, dass unsere Firma das Mould Base-System verwendet, das es uns ermöglicht, dass es für unsere bereits vorhandenen Grundwerkzeug-Gehäuse nur jene formgebenden und sonstigen Elemente angefertigt werden müssen, die für die aktuell zu produzierenden Teile benötigt werden. Danach brauchen nur diese Elemente für die Fertigung der jeweils gewünschten Kunststoffteile gewechselt zu werden. Die Lebensdauer der Spritzgießwerkzeuge für Prototypenteile beträgt ca. 10.000 Stück von den Teilen.

Auf dem Gebiet der Prototypenfertigung besteht unser Ziel darin, dass wir es schaffen, das vom Auftraggeber gewünschte Produkt in jeder Seriengröße, angefangen von einem Stück bis zur Herstellung von mehreren Tausend Stücken mit einem möglichst kurzen Termin zum wettbewerbsfähigen Preis anzufertigen.

Unsere Firma gilt in Ungarn auf dem Gebiet der Prototypenfertigung als marktführend; in Mittel-Europa gehören wir zu den größten Produzenten.