A prototípus gyártó eljárások (rapid prototyping) lényege, hogy gyorsan, kis költséggel készíthető el az eredeti termékkel azonos geometriájú, hasonló anyagminőségű alkatrész. A prototípus alkalmas szemléltetésre, beépítési és mechanikai próbák elvégzésére. A tesztek eredményeként esetleg szükségessé váló módosítások után elkészíthetők a végleges sorozatgyártó szerszámok. A rapid prototyping eljárásokat elsősorban a gyorsan fejlődő iparágak, az autóipar, az elektronikai ipar és a repülőgépipar alkalmazza; ezekből az alkatrészekből épülnek fel az első kiállítási példányok, például autók esetében is.

Négyféle gyors prototípus gyártó eljárást alkalmazunk:

- SLA, Sztereolitografiás lézer technológia

- VACUUM CASTING: gravitációs vákuum öntés

- RIM: kisnyomású fröccsöntés

- Kissorozatú fröccsöntés

Alvállalkozóink és partnereink bevonásával az SLS, SLM, POLYJET és a Metalcoating eljárást igénylő megrendeléseket is teljesítjük.

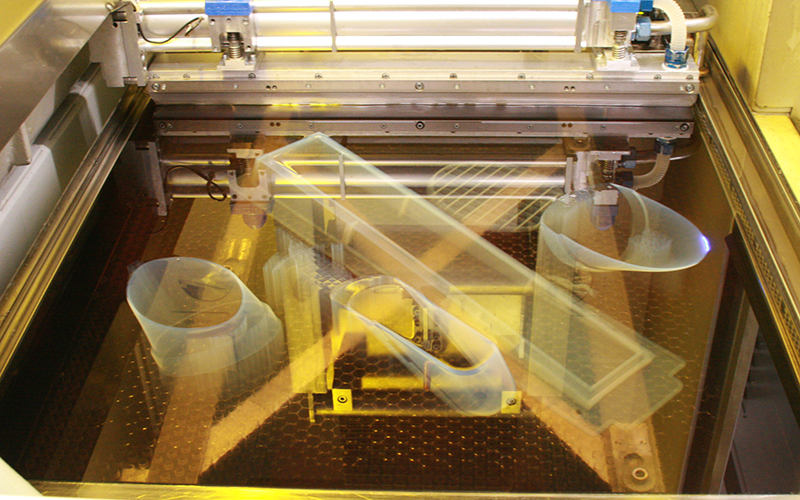

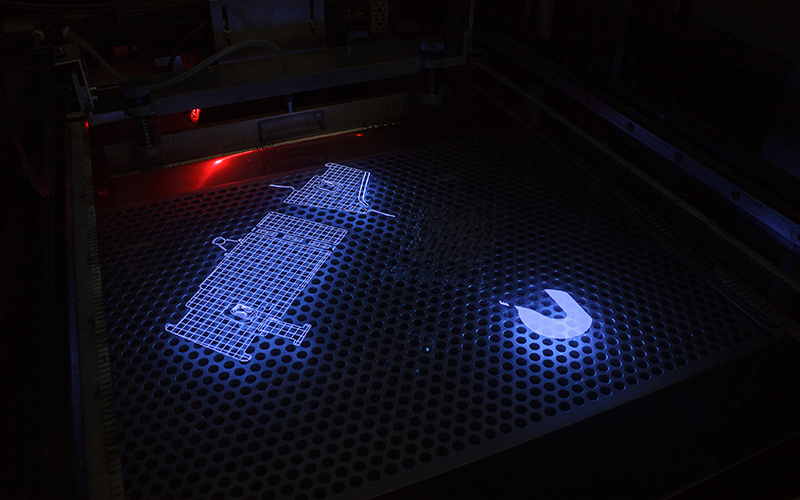

SLA technológia

A tervező által elkészített 3D-s alkatrész modellt, egy számítógépes szoftver 25/50/100 mikrométeres rétegekre szeleteli; az egyes rétegek tartalmazzák az eredeti modell 2D-s metszeteit. A test felépítése az egyes szeletek elkészítésével és a szeletek összekapcsolásával történik.

Az alkatrészek elkészítéséhez jelenleg három lézer megmunkáló berendezéssel rendelkezünk. A berendezés munkaterét egy 300x200x335 mm térfogatú, folyékony PU műgyantát tartalmazó tartály alkotja. A megmunkálást lézer sugár végzi.

A sugarat végig vezetve a folyékony műgyanta felületen, az érintkezési pontokban az anyag megszilárdul, így hozva létre a kívánt geometriát.

Az egy darabban elkészíthető legnagyobb alkatrész mérete megegyezik a munkatér méretével. A gyártott termék mérete ragasztással többszörözhető. A megmunkálás pontossága +/- 0,1mm.

A berendezések lehetővé teszik egyidőben, egy vagy több alkatrész készítését.

Az SLA darab alkalmas szemléltetésre, és mesterdarabul szolgál további rapid prototyping eljárások részére.

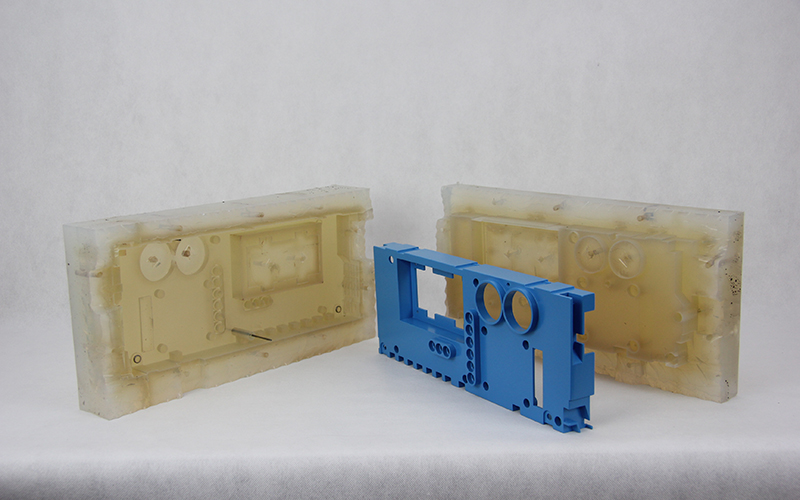

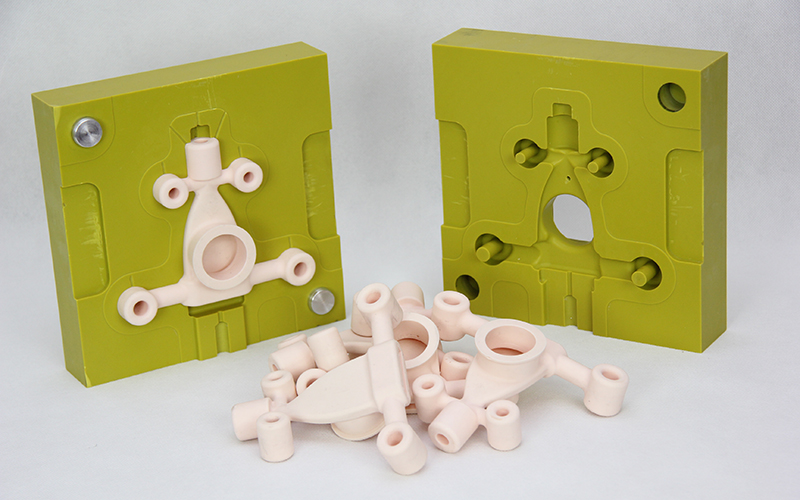

Vákuumöntés

Az SLA mesterdarab elkészítése után méretellenőrzés és finiselés következik. Finiseléssel érhető el a darab felületének különböző minőségi fokozatoknak megfelelő kialakítása, valamint texturálása, festése.

A mestermodell felhasználásával szilikon öntőszerszám készíthető: az alkatrészek vákuumozott zárt térben, gravitációs öntéssel készülnek. Vákuum öntő technológiával maximum 2050x1200x800 mm méretű alkatrészeket tudunk előállítani. Egy szilikon öntőszerszám élettartama: 25-35 db

RIM öntés

A RIM öntés kisnyomású kézi fröccsöntést jelent. Az eljárás előnye, hogy nem igényel zárt munkaterű berendezést, ezért a gyártható darabok mérete nem korlátozott: az eljárással készíthető akár 2000 mm nagyságúnál nagyobb alkatrész is.

Az öntőforma megegyezik a vákuumöntésnél használható szilikon szerszámmal. Több száz alkatrész előállításához CNC marással készített kemény poliuretán formát használunk.

A RIM technológiával készült prototípus alkatrészek mechanikai tulajdonságai közelítik meg leginkább az eredeti fröccsöntött darab jellemzőit.

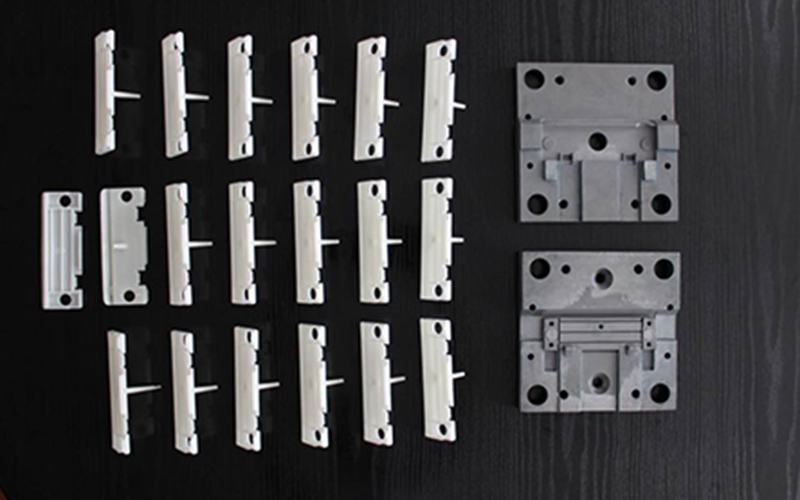

Kissorozatú fröccsöntés

A gyártási technológia teljesen megegyezik a sorozatgyártó műanyag fröccsöntő technológiával, ezért az előállított alkatrészek minősége minden tekintetben megfelel a nagysorozatban gyártott alkatrészekkel szemben támasztott követelményeknek.

A különbség a két eljárás között az, hogy prototípus fröccsöntő szerszámok kivitele egyszerűbb, a kissorozat miatt nem követelmény az automata üzemmód és a lehető legrövidebb gyártási ciklus elérése, valamint a többmillió darabos élettartam. A formaadó felületeknél alkalmazott nagyhőszilárdságú, 3D nyomtatással készült műanyag vagy forgácsolással készült alumínium ötvözet gyorsan, kis költséggel megmunkálható, ezért a gyártóeszközök a lehető legrövidebb idő alatt és a legkisebb költséggel elkészíthetők.

További költségcsökkentő tényező, hogy cégünk alkalmazza a mould base rendszert, ami lehetővé teszi, hogy meglévő alapszerszámházainkban csak az aktuálisan gyártandó alkatrészek fröccsöntéséhez szükséges formaadó és egyéb elemeket gyártsuk le, majd ezek cseréjével készítjük el a kívánt műanyag alkatrészeket. A prototípus fröccsöntő szerszámok élettartama kb. 10.000 db alkatrész.

Célunk a prototípusgyártás területén, hogy minden sorozatnagyságban, egy darabtól a többezer darabos gyártásig versenyképes áron, a lehető legrövidebb határidőre elkészítsük a megrendelő által kívánt terméket.

Cégünk a prototípusgyártás területén piacvezető Magyarországon, Közép-Európában a legnagyobb gyártók közé tartozunk.